catégories

récent des postes

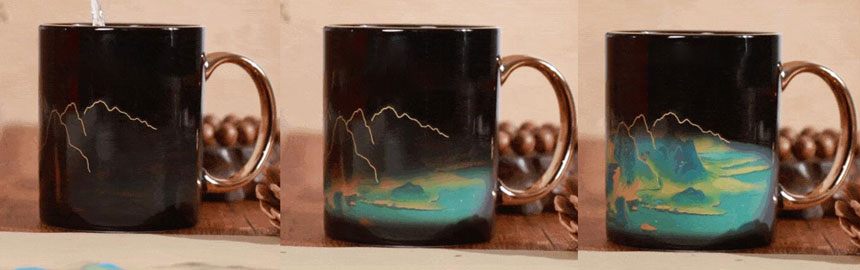

Guide d'utilisation de la poudre thermochromique sur céramique : impression, méthodes d'application, précautions et FAQ

1. Introduction

La poudre thermochromique (pigment thermochromique), l'un des pigments à effets spéciaux les plus vendus d'iSuoChem, a toujours rencontré un franc succès sur le marché des pigments changeants de couleur. Son application aux produits céramiques connaît une croissance rapide. Nous recevons souvent des demandes de clients sur la façon d’utiliser la poudre thermochromique sur la céramique. C'est pourquoi nous avons compilé ce blog en nous appuyant sur des informations pertinentes, sur plus d'une décennie d'expérience pratique des utilisateurs et sur notre expertise.

Ce blog explique en détail les techniques d'application de la poudre thermochromique sur les surfaces céramiques, notamment les méthodes d'impression et d'application appropriées, les procédures détaillées, les solutions aux problèmes courants et les précautions à prendre. Qu'il s'agisse de créer des mugs en céramique thermochromique, des ustensiles de cuisine avec indicateur de température ou des créations en céramique, maîtriser la méthode d'application est crucial. Ce blog explique comment sélectionner le matériau thermochromique approprié, préparer le support, appliquer la couche de changement de couleur et appliquer un revêtement protecteur pour garantir un effet de changement de couleur durable et efficace.

2. Principes de base des poudres thermochromiques et aperçu des applications céramiques

La poudre thermochromique (TCP) est un pigment à effet qui change de couleur de manière réversible avec la température. Il s'agit d'un pigment en capsule préparé à partir d'un système de composés organiques à transfert d'électrons. Lorsque la température ambiante atteint sa température de changement de couleur spécifique, la structure moléculaire du matériau subit une modification réversible, ce qui entraîne un changement de couleur. Cette propriété offre une nouvelle approche pour valoriser les produits céramiques et éviter l'homogénéité du marché et les guerres de prix.

2.1 Dans les applications céramiques, les TCP présentent trois modes de changement de couleur de base :

1. Type réversible de couleur incolore : Ces marqueurs présentent une couleur spécifique (comme le noir) à température ambiante. À la chaleur, la couleur disparaît et devient incolore. Au refroidissement, la couleur d'origine revient. Par exemple, les marqueurs noirs à 31 °C apparaissent incolores au-dessus de 31 °C et noirs en dessous. (Peinture thermochromique noire à transparente ou encre thermochromique noire à transparente)

2. Réversiblement incolore - Type de couleur : Ces produits sont incolores à température ambiante, se colorent à la chaleur et redeviennent incolores au refroidissement. Ils sont couramment utilisés pour les avertissements de température élevée, comme le révélateur de couleur à 60 °C.

3. Poudre changeante de couleur réversible (type couleur-couleur) : Présente une couleur à température ambiante, change de couleur en chauffant et reprend sa couleur d'origine en refroidissant. Ce type de poudre permet de créer des effets de changement de couleur plus riches.

Conseils : Pigment thermochromique irréversible ou i

encre thermochromique réversible

est également un élément important

Pigment/encre thermochromique. Cependant, ce type d'encre est peu utilisé dans l'industrie céramique.

4. Les températures de changement de couleur courantes dans les applications céramiques comprennent : 18 °C, 22 °C, 28 °C, 31 °C, 33 °C, 42 °C, 45 °C, 50 °C et 65 °C. L'utilisateur peut sélectionner la température appropriée en fonction de l'utilisation prévue du produit. Par exemple, 31-45 °C conviennent pour l'indication de la température des gobelets, tandis que 50-65 °C conviennent pour l'avertissement de température des ustensiles de cuisine.

Les poudres thermochromiques ont généralement une taille des particules Leur épaisseur est comprise entre 1 et 10 microns et elles sont encapsulées par microencapsulation, ce qui leur confère une certaine résistance à la température et une stabilité chimique. Cependant, en tant que composés organiques, les poudres pigmentaires thermosensibles présentent une résistance limitée aux températures élevées. Elles peuvent supporter des températures de 230 °C pendant de courtes périodes (environ 10 minutes), mais leur température de fonctionnement à long terme ne doit pas dépasser 75 °C. Cette caractéristique rend crucial le lieu d'application des poudres thermochromiques sur la céramique ; elles doivent être placées à l'abri de toute exposition directe à la chaleur.

Pic#A Poudre de pigment thermochromique

2.2 Je dans l'industrie de la céramique, t poudre thermochromique s sont principalement utilisés dans les produits suivants :

Mugs, tasses en céramique : Par exemple, les tasses en céramique thermochromiques affichent la température du liquide par des changements de couleur pour éviter les brûlures.

Indicateurs de température des ustensiles de cuisine : Les revêtements thermochromiques appliqués sur les poignées des casseroles et à d'autres endroits indiquent la température de fonctionnement.

Artisanat créatif en céramique : Céramique artistique aux motifs changeants avec la température.

Étiquettes anti-contrefaçon : Exploiter les propriétés thermochromiques précises comme mesure de prévention de la contrefaçon pour les produits céramiques haut de gamme.

Comprendre les propriétés fondamentales et les applications des poudres thermochromiques est la première étape pour réussir leur application aux produits céramiques. Il est ensuite nécessaire de sélectionner le procédé d'application et la formulation du matériau adaptés aux exigences spécifiques du produit.

3. Méthodes d'impression à l'encre thermochromique pour poudre thermosensible sur céramique

Les poudres thermosensibles sont principalement appliquées sur des surfaces céramiques par impression. Chaque technique d'impression possède ses propres caractéristiques, adaptées à des exigences de conception et à des volumes de production variés. Le choix de la méthode d'impression la plus adaptée est crucial pour garantir l'effet de changement de couleur souhaité, l'efficacité de la production et la maîtrise des coûts.

3.1 Sérigraphie

La sérigraphie est la méthode la plus courante et la plus stable pour appliquer des poudres thermochromiques sur des surfaces céramiques. Elle est particulièrement adaptée aux surfaces céramiques planes ou légèrement incurvées. Cette méthode transfère l'encre d'impression thermochromique sur la surface céramique via un écran, permettant un contrôle précis de l'épaisseur de la couche d'encre et un changement de couleur net et uniforme.

Étapes spécifiques :

Préparation de l'encre (encre de sérigraphie thermochromique) : Mélangez la poudre de pigment thermique avec une base d'encre céramique spécialisée dans les proportions appropriées, en ajoutant généralement 2 à 20 % du volume total d'encre. Bien mélanger avant utilisation pour éviter la sédimentation. Si la viscosité est trop élevée, ajoutez une quantité appropriée de diluant spécialisé, généralement dans un rapport 1:1 ou 1:2 (encre:diluant).

Sélection d'écran : Un tamis de 150 à 200 mesh est recommandé. Un nombre de mesh trop faible produira une couche d'encre épaisse, ce qui affectera le séchage et l'adhérence ; un nombre de mesh trop élevé produira une couche d'encre fine, ce qui atténuera le changement de couleur. Pour des motifs plus fins, envisagez un nombre de mesh plus élevé (par exemple, 250 mesh).

Préparation du substrat : La surface en céramique doit être propre, exempte de graisse et de saleté, de préférence préalablement nettoyée à l'alcool. Pour améliorer l'adhérence, poncez légèrement la surface ou appliquez un apprêt spécial céramique.

Impression: Versez l'encre thermochromique préparée sur l'écran et appliquez l'encre thermoréactive uniformément à l'aide d'une raclette, selon l'angle et la pression appropriés. Il est recommandé d'utiliser un fond blanc ou clair pour améliorer considérablement le contraste et la visibilité des changements de couleur.

Séchage et durcissement : Sélectionnez la méthode de séchage appropriée en fonction du type d'encre :

Séchage à l'air : Laisser sécher naturellement à température ambiante pendant 8 à 12 heures.

Cuisson-séchage : Cuire au four à 120°C pendant 5 à 10 minutes.

Séchage UV : Durcit à l'aide d'une lampe UV (si équipée).

Avantages du processus :

Épaisseur de couche d'encre contrôlable, changement de couleur prononcé.

Convient aux motifs complexes et à l'impression multicolore.

Investissement en équipement relativement faible, adapté à la production de lots de petite à moyenne taille.

S'adapte bien aux formes de surface en céramique.

Précautions:

La température de l'environnement d'impression doit être stable pour éviter les fluctuations de température qui peuvent affecter la qualité d'impression.

Vérifiez que l’écran n’est pas obstrué et nettoyez-le rapidement après chaque impression.

Écrans séparés pour différentes encres thermochromiques pour éviter la contamination croisée.

Nettoyez l'écran et l'équipement dès que possible après l'impression pour éviter le séchage de l'encre thermosensible.

Pic#B Encre thermochromique pour céramique

3.2 Méthode de pulvérisation :

Le procédé de pulvérisation est adapté aux grandes surfaces ou aux produits céramiques aux courbes irrégulières. Il permet d'obtenir un revêtement uniforme et est relativement simple à utiliser, mais consomme peu de matière.

Points clés :

Préparation de la peinture : Mélangez la poudre thermochromique avec de la peinture céramique transparente pour obtenir une peinture thermochromique, généralement dans un rapport de 2 à 5 %. Utilisez un diluant spécial pour ajuster la viscosité et obtenir une consistance de pulvérisation appropriée, généralement dans un rapport peinture/diluant de 1:1 ou 1:2.

Équipement de pulvérisation : Utilisez un pistolet pulvérisateur de 0,8 à 1,2 mm de diamètre et une pression d'air de 2 à 3 kg/cm². Maintenez une distance de 20 à 30 cm entre le pistolet et la surface en céramique, en pulvérisant uniformément en couches croisées.

Contrôle du revêtement thermochromique : Il est recommandé de pulvériser en couches fines, en laissant sécher chaque couche avant d'appliquer la suivante. L'épaisseur totale doit être maintenue entre 20 et 30 µm. Une couche trop épaisse entraînera des difficultés de séchage et un risque de craquelures, tandis qu'une couche trop fine affectera le changement de couleur.

Durcissement : Le séchage à l'air libre prend de 12 à 24 heures ; un séchage au four à 80-120 °C pendant 10 à 15 minutes est recommandé. Les produits céramiques haute température nécessitent un durcissement à 150-180 °C.

Applications :

Indicateurs de température sur les poignées des ustensiles de cuisine en céramique

Objets en céramique qui changent de couleur tout au long de la vie

Céramiques quotidiennes à effets thermochromiques de grande surface

Avantages et limites :

Convient aux surfaces complexes

Revêtement uniforme, permettant un effet dégradé

Perte de matière élevée et coût élevé

Nécessite des compétences techniques élevées, nécessitant une distance et une vitesse de pulvérisation contrôlées

3.3 Technologies de tampographie et d'impression par transfert

La tampographie et l’impression par transfert offrent des solutions efficaces pour les produits céramiques aux formes uniques ou aux motifs de haute précision.

Procédé de tampographie :

Utilisez un tampon à motifs pour appliquer l’encre thermochromique.

Transférez le motif sur la surface en céramique.

Convient pour l'impression sur petite surface, multicolore et courbe.

Couramment utilisé pour les logos inférieurs sur les tasses en céramique ou les motifs partiels sur les poignées.

Technologie d'impression par transfert :

Imprimez l’encre thermochromique sur un film de transfert spécialisé.

Transférez le motif sur la surface en céramique via une presse à chaud ou un transfert d'eau.

Permet des motifs complexes et des images haute résolution.

Convient à la production standardisée à grande échelle.

Encre thermochromique pour céramique Pic#C

Tableau comparatif des méthodes d'impression

|

Méthode d'impression |

Scénarios applicables |

Avantages |

Limite tations |

Teneur recommandée en poudre thermochromique |

|

Sérigraphie |

Surfaces courbes plates/simples, motifs multicolores |

Faible coût, effet stable, couche d'encre contrôlable |

Adaptabilité limitée aux courbes complexes |

2 à 20 % |

|

Revêtement par pulvérisation |

Grandes surfaces/surfaces courbes complexes |

Couverture uniforme, adaptée à toutes les formes |

Déchets de matériaux importants, exigences environnementales strictes |

2 à 5% |

|

Tampographie |

Petites zones/formes spéciales |

Haute précision, capacité multicolore |

Petite zone d'impression par opération |

5 à 15 % |

|

Impression par transfert |

Production de masse/modèles complexes |

Haute résolution, haute efficacité de production |

Coût initial élevé de fabrication des plaques |

Selon la formule de l'encre |

Le choix de la méthode d'impression appropriée nécessite une prise en compte complète de la conception du produit, du volume de production, du coût et des exigences de qualité. En production réelle, plusieurs procédés d'impression sont souvent combinés pour obtenir des résultats optimaux et des avantages économiques, en fonction des pièces spécifiques et des exigences fonctionnelles du produit céramique.

Impression à l'encre thermochromique Pic#D

4. Processus de préparation et de durcissement des revêtements céramiques thermochromiques

L'application réussie de poudres thermochromiques sur des produits céramiques nécessite non seulement une méthode d'impression appropriée, mais aussi un processus de préparation et de durcissement du revêtement scientifique et rationnel. Cette étape est directement liée à la stabilité de l'effet thermochromique, à la durabilité du revêtement et à la sécurité du produit.

4.1 Préparation des revêtements céramiques thermochromiques

La préparation des revêtements céramiques thermochromiques est une étape clé du processus d'application. Sa qualité détermine directement les performances de changement de couleur et les propriétés physiques du produit final. Selon les exigences de l'application, les revêtements céramiques thermochromiques peuvent être préparés dans des systèmes à base d'huile ou d'eau.

Méthode de préparation des revêtements céramiques thermochromiques à base d'huile :

1. Sélection du substrat : sélectionnez une résine de revêtement céramique dédiée comme matériau de base pour garantir une bonne adhérence à la surface céramique et une résistance à la température.

2. Ajout du pigment : Ajouter lentement la poudre de pigment thermochromique au matériau de base, généralement à raison de 2 à 5 % du poids du composant colorant. Remuer constamment pendant l'ajout afin d'éviter la formation d'agglomérats.

3. Broyage par dispersion : Transférer le mélange dans un broyeur à dispersion, ajouter des billes de zirconium comme agent de broyage et broyer à 1 000-2 000 tr/min jusqu'à ce que la finesse ne dépasse pas 20 µm. Cette étape est cruciale pour assurer une dispersion uniforme des pigments.

4. Réglage de la viscosité : Ajustez la viscosité du revêtement à l'aide du diluant approprié en fonction de la méthode d'impression/pulvérisation. Les systèmes à base d'huile utilisent généralement un diluant dédié, mais les systèmes à base d'eau peuvent également être personnalisés et dilués avec de l'eau.

5. Durcissement : Le revêtement préparé doit être laissé reposer pendant 12 à 24 heures pour permettre aux composants de se mélanger complètement et d'éliminer les bulles introduites lors de l'agitation.

Préparation d'un revêtement céramique thermochromique à base d'eau :

1. Sélectionnez une résine de revêtement céramique à base d’eau comme base.

2. Utilisez un dispersant à base d’eau pour disperser uniformément la poudre thermochromique.

3. Ajouter 3 à 10 % de la formulation totale.

4. Ajustez la viscosité avec de l'eau déionisée.

5. Ajoutez une quantité appropriée d’antimousse et d’agent de nivellement.

Précautions:

Évitez d’utiliser des solvants hautement polaires tels que le méthanol et l’éthanol, car ils peuvent pénétrer la paroi de la microcapsule et altérer les propriétés de changement de couleur.

La poudre thermochromique ne doit pas être mélangée avec des pigments courants (tels que le dioxyde de titane et le noir de carbone), car cela masquerait l'effet de changement de couleur.

La vitesse d'agitation doit être maintenue au minimum pour éviter d'endommager la structure des microcapsules de la poudre de pigment thermochromique.

Le processus de préparation doit être effectué dans un endroit bien ventilé et les opérateurs doivent porter un équipement de protection.

Construction d'un système de revêtement multicouche

Pour les produits céramiques thermochromiques destinés à une utilisation prolongée ou au contact alimentaire (tels que les ustensiles de cuisine et la vaisselle), un revêtement multicouche est recommandé pour protéger la couche thermochromique tout en garantissant la sécurité du produit. Méthode de fabrication typique à trois couches :

1. Couche de base (revêtement céramique) :

Sabler la surface céramique jusqu'à obtenir une rugosité de 2 à 5 µm Ra.

Préchauffer le support à 40-70°C.

Vaporisez l'apprêt et la couche de finition céramique.

Durcir à 200-280°C pour former le revêtement céramique de base.

2. Couche intermédiaire (couche thermochromique) :

Polir au laser le revêtement céramique durci pour augmenter l'énergie de surface.

Pulvériser ou imprimer le revêtement céramique thermochromique préparé.

Sélectionnez la méthode de séchage appropriée (séchage à l’air, séchage au four ou séchage UV) en fonction du type de revêtement.

L'épaisseur du revêtement est contrôlée à 15-25 µm.

3. Couche supérieure (couche protectrice transparente) :

Pulvériser un revêtement céramique transparent sur la surface de la couche thermochromique.

Épaisseur du revêtement : environ 10-15 μm.

Durcissement à 150-180°C.

Une couche durcissable aux UV peut être ajoutée pour augmenter la dureté de la surface.

Cette conception multicouche offre les avantages suivants :

La couche protectrice transparente isole complètement le matériau thermochromique du contact alimentaire, répondant ainsi aux exigences de sécurité alimentaire.

Le revêtement céramique de base offre une excellente adhérence et une excellente résistance à la température.

La couche protectrice protège la couche thermochromique de l'abrasion et des attaques chimiques.

Cela n’affecte pas l’observation du changement de couleur du revêtement thermochromique.

Tableau: Système de revêtement multicouche

|

Couche de revêtement |

Fonction principale |

Exigences matérielles |

Plage d'épaisseur |

Conditions de durcissement |

|

Couche de base |

Adhérence de base, résistance à la chaleur |

Revêtement céramique à haute adhérence |

20-40 μm |

200-280°C |

|

Couche thermochromique |

Changement de couleur sensible à la température |

Revêtement céramique thermochromique |

15-25 μm |

Selon le type de revêtement |

|

Couche protectrice |

Protection, sécurité alimentaire |

Revêtement céramique hautement transparent |

10-15 μm |

150-180°C |

Photo n° E fournisseur d'encre thermochromique + fournisseur de pigments thermochromiques - Tasses thermochromiques iSuoChem

4.2 Processus et technologie de durcissement

Le processus de durcissement a un impact crucial sur les performances finales et le changement de couleur du revêtement céramique thermochromique. Des conditions de durcissement inappropriées peuvent entraîner une réduction des performances de changement de couleur ou des défauts de revêtement.

Méthodes de séchage courantes :

1. Séchage à l'air :

Séchage naturel à température ambiante. Le durcissement prend généralement de 8 à 24 heures. Convient à la production en petites séries ou aux applications expérimentales. La température ambiante doit être maintenue entre 15 et 30 °C et l'humidité inférieure à 70 %.

2. Durcissement à l'air chaud :

Réglez la température du four entre 80 et 120 °C. Le durcissement dure de 5 à 15 minutes. La montée en température doit être progressive afin d'éviter les variations brusques de température susceptibles d'entraîner des défauts de revêtement. Assurez une ventilation adéquate pour évacuer les vapeurs de solvant.

3. Durcissement UV :

Utilise la lumière ultraviolette pour le durcissement. Le durcissement prend de quelques secondes à plusieurs minutes. Convient uniquement aux revêtements durcissables aux UV contenant des photo-initiateurs. Très efficace et adapté à la production continue.

4. Durcissement infrarouge :

Utilise le rayonnement infrarouge pour le chauffage. Le durcissement est rapide et économe en énergie. Un contrôle précis de l'intensité et de la durée du rayonnement est nécessaire.

Paramètres de contrôle clés :

Contrôle de la température : La température de traitement des revêtements céramiques thermochromiques doit être maintenue inférieure à 200 °C, et de préférence ne pas dépasser 180 °C. Des températures élevées peuvent altérer les propriétés de changement de couleur du pigment, notamment à l'état décoloré, où la stabilité thermique est particulièrement faible.

Gestion du temps : Le temps d’exposition à des températures élevées doit être minimisé, de préférence pas plus de 10 minutes à 230 °C.

Taux de chauffage : Un processus de chauffage progressif est recommandé pour éviter les chocs thermiques qui peuvent provoquer des fissures ou des cloques dans le revêtement.

Ventilation: Maintenez une bonne ventilation pendant le processus de durcissement, en particulier lors de l'utilisation de revêtements à base de solvants.

Pour les applications spécialisées, comme les ustensiles de cuisine en céramique, le processus de durcissement nécessite un contrôle plus précis. Le brevet CN107760068A stipule que lors de l'application d'un revêtement indicateur thermochromique sur la surface d'ustensiles de cuisine, la couche protectrice en céramique transparente doit être durcie à 150-180 °C. Ce durcissement relativement doux permet de préserver les propriétés du matériau thermochromique tout en garantissant la durabilité du revêtement.

Grâce à une préparation scientifique du revêtement et à un contrôle précis du durcissement, des effets de changement de couleur idéaux et une longue durée de vie peuvent être obtenus dans les produits céramiques thermochromiques.

5. Précautions d'application de poudre thermochromique sur céramique

L'application réussie de poudre thermochromique sur des produits céramiques exige non seulement la maîtrise du procédé, mais aussi la prise en compte de plusieurs facteurs clés pour garantir des performances stables, sûres et fiables. Voici quelques points à considérer lors de l'utilisation de poudre thermochromique. pigment thermique de la poudre à la céramique, couvrant des aspects tels que la sélection des matériaux et le contrôle des processus.

5.1 Conseils de sélection et de stockage des matériaux

Sélection du type de poudre thermochromique :

Sélectionnez le type de changement de couleur approprié en fonction de l'utilisation prévue du produit : achromatique (la couleur passe de colorée à incolore), chromogène (incolore à colorée) ou changeant de couleur (la couleur A passe à la couleur B).

Sélectionnez une température de changement de couleur qui correspond à l'utilisation prévue : 31 à 45 °C sont généralement utilisés pour les produits qui entrent en contact avec le corps humain ; 50 à 65 °C sont utilisés pour les avertissements de température élevée.

Tenez compte du contraste du changement de couleur : les couleurs sombres (comme le noir et le bleu) changent généralement plus sensiblement que les couleurs claires.

Compatibilité du substrat :

Les encres/pigments thermochromiques conviennent à une variété de supports : papier, tissu, métal, verre, céramique, plastique, etc.

La surface en céramique doit être lisse et propre, et sablée ou apprêtée si nécessaire pour améliorer l'adhérence.

Évitez l'application directe sur des céramiques poreuses ou très absorbantes, car cela peut entraîner un changement de couleur inégal.

Conditions de stockage :

Les encres/pigments thermochromiques conviennent à une variété de supports : papier, tissu, métal, verre, céramique, plastique, etc. Les matériaux doivent être stockés dans un endroit fermé, sec et sombre, à l'abri de la lumière directe du soleil.

Température de stockage idéale : 5-30 °C, humidité relative inférieure à 60 %. Les encres/peintures thermochromiques non utilisées doivent être fermées hermétiquement afin d'éviter l'évaporation des solvants et l'infiltration d'humidité. Respectez le principe du « premier entré, premier sorti » pour éviter toute dégradation des performances due à un stockage prolongé.

5.2 Points clés de contrôle du processus :

Gestion de la température :

Les températures de traitement doivent être maintenues en dessous de 200 °C, avec une plage optimale de 120 à 180 °C. Le temps d'exposition à haute température doit être réduit au minimum, ne dépassant pas 10 minutes à 230 °C. Évitez toute surchauffe localisée et privilégiez un chauffage uniforme. Pour les systèmes de revêtement multicouches, contrôlez la température de durcissement de chaque couche afin d'éviter toute surchauffe de la couche sous-jacente.

Solvants et additifs :

Évitez d’utiliser des solvants hautement polaires (tels que le méthanol et l’éthanol), car ils peuvent endommager la structure de la microcapsule.

Utilisation Utilisez un diluant dédié dans le rapport recommandé (généralement 1:1 ou 1:2).

Dans les systèmes de résine époxy, sélectionnez soigneusement l'agent de durcissement pour éviter les agents de durcissement à base de polyamine, qui peuvent provoquer une décoloration.

Dans les systèmes PVC, évitez d’utiliser des stabilisants et des plastifiants contenant du phosphore, car ils peuvent provoquer une couleur résiduelle.

Sélection de l'équipement :

Évitez d’utiliser des équipements à cisaillement élevé (tels que des mélangeurs et des malaxeurs internes), car ils peuvent endommager les microcapsules.

Pour la sérigraphie, un écran de 150 à 200 mesh est préférable.

Pour la pulvérisation, utilisez un pistolet pulvérisateur de 0,8 à 1,2 mm de diamètre avec une pression d'air de 2 à 3 kg/cm².

Utilisez des récipients et des outils en acier inoxydable ou en plastique pour éviter la contamination par le métal.

6. Cas d'application des céramiques thermochromiques

Tasses en céramique thermochromiques :

Les mugs en céramique thermochromiques sont l'une des applications les plus courantes et les plus répandues sur le marché. Ces produits utilisent généralement une poudre pigmentaire thermochromique dont la température varie entre 31 et 45 °C. Lorsqu'on verse de l'eau chaude dans le mug, le motif ou la couleur change, offrant une indication visuelle de la température de l'eau et prévenant les brûlures.

Revêtement indicateur de température des ustensiles de cuisine :

Le revêtement indicateur thermochromique sur les surfaces des ustensiles de cuisine, décrit dans le brevet CN107760068A, constitue un exemple typique d'application fonctionnelle. En appliquant un revêtement thermochromique à des endroits tels que les poignées des casseroles, les utilisateurs peuvent comprendre intuitivement la température de leur casserole et éviter toute surchauffe.

Marquage d'authentification anti-contrefaçon :

Les produits céramiques haut de gamme (comme la porcelaine précieuse) utilisent les propriétés thermochromiques précises des pigments thermochromiques pour créer des marquages anti-contrefaçon. Les consommateurs peuvent vérifier l'authenticité du produit grâce à un simple test de changement de température.

Mots clés :

l\'équipe professionnelle au service !